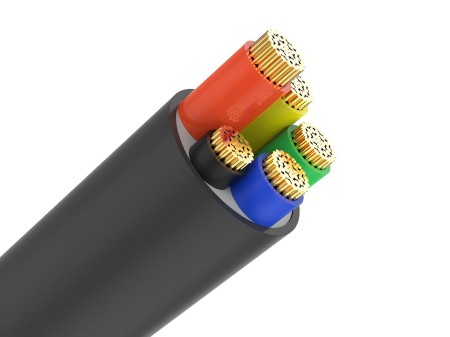

Os sistemas eléctricos modernos dependen de interconexións entre diferentes dispositivos, placas de circuíto e periféricos. Tanto se se trata de transmitir enerxía como de sinais eléctricos, os cables son a columna vertebral das conexións por cable, o que os converte nunha parte integral de todos os sistemas.

Non obstante, a importancia das forros dos cables (a capa exterior que rodea e protexe os condutores interiores) adoita subestimarse. A selección do material axeitado para os forros dos cables é unha decisión fundamental no deseño e a fabricación de cables, especialmente cando se usan en ambientes agresivos. Comprender o equilibrio entre o rendemento mecánico, a resistencia ambiental, a flexibilidade, o custo e o cumprimento da normativa é fundamental para tomar unha decisión acertada.

No corazón da cuberta do cable hai unha protección que protexe e garante a vida útil e a fiabilidade do cable interior. Esta protección protexe contra a humidade, os produtos químicos, a radiación UV e as tensións físicas como a abrasión e os impactos.

Os materiais para as fundas de cables varían desde plásticos simples ata polímeros avanzados, cada un con propiedades únicas para cumprir requisitos ambientais e mecánicos específicos. O proceso de selección é fundamental porque o material axeitado garante un rendemento e unha protección óptimos nas condicións de uso previstas.

Non existe unha solución "única" para os forros de cables. O material seleccionado pode variar moito dependendo das circunstancias específicas da aplicación.

Hai varios factores a ter en conta á hora de escoller o material axeitado para a revestimento do cable.

1. Condicións ambientais

A resistencia química é un factor crítico á hora de escoller as fundas para cables, xa que os cables poden entrar en contacto con aceites, solventes, ácidos ou bases, dependendo da súa aplicación. Unha funda ben escollida pode evitar a degradación ou a corrosión dos seus compoñentes subxacentes, mantendo así a integridade do cable durante a súa vida útil. Por exemplo, en contornas industriais onde a exposición a produtos químicos é común, é fundamental escoller materiais que poidan soportar condicións tan adversas. Neste caso, débense avaliar os produtos químicos específicos aos que estará exposto o cable, xa que isto determina a necesidade de materiais especializados, como os fluoropolímeros, para lograr unha resistencia química extrema.

A resistencia ás inclemencias meteorolóxicas e á luz solar é outra consideración valiosa, especialmente para os cables que se usan no exterior. A exposición prolongada á luz solar pode debilitar os materiais tradicionais, o que leva á súa fraxilidade e á súa eventual falla. Os materiais deseñados para resistir a radiación UV garanten que o cable siga sendo funcional e duradeiro mesmo baixo unha luz solar intensa. Para tales aplicacións, os materiais ideais son os termoplásticos CPE, os termostatos CPE ou os termostatos EPR. Outros materiais avanzados, como o polietileno reticulado (XLPE), foron desenvolvidos para proporcionar unha maior resistencia aos raios UV, o que garante a lonxevidade do cable en aplicacións no exterior.

Ademais, en contornas onde o risco de incendio é unha preocupación, elixir unha cuberta para cables que sexa ignífuga ou autoextinguible pode ser unha opción que pode salvar vidas. Estes materiais están deseñados para deter a propagación das lapas, engadindo unha importante capa de seguridade en aplicacións críticas. En canto á ignifugación, entre as excelentes opcións inclúensePVCtermoplásticos e termoplásticos CPE. Estes materiais poden frear a propagación das chamas á vez que reducen a emisión de gases tóxicos durante a combustión.

2. Propiedades mecánicas

A resistencia á abrasión, a forza de impacto e a capacidade de esmagamento da cuberta do cable afectan directamente á durabilidade do poliuretano. Isto é máis necesario en aplicacións onde o cable atravesa terreos difíciles ou require unha manipulación frecuente. En aplicacións moi móbiles, como en robótica ou maquinaria dinámica, elixir unha cuberta para cable con propiedades mecánicas superiores pode axudar a evitar a substitución e o mantemento frecuentes. Os mellores materiais resistentes ao desgaste para as cubertas das cubertas inclúen os termoplásticos de poliuretano e os termoplásticos de CPE.

3. Consideracións sobre a temperatura

O rango de temperatura de funcionamento do material da cuberta dun cable pode marcar a diferenza entre o éxito ou o fracaso dun sistema. Os materiais que non poden soportar o rango de temperatura de funcionamento do seu ambiente previsto poden volverse fráxiles en condicións de frío ou degradarse cando se expoñen a altas temperaturas. Esta degradación pode comprometer a integridade do cable e causar fallos no illamento eléctrico, o que pode provocar interrupcións operativas ou riscos de seguridade.

Aínda que moitos cables estándar poden soportar temperaturas de ata 105 °C, as aplicacións especializadas de PVC poden precisar soportar temperaturas máis elevadas. Para industrias como a do petróleo e o gas, as aplicacións especiais requiren materiais, como os materiais da serie SJS de ITT Cannon, que poden soportar temperaturas de ata 200 °C. Para estas altas temperaturas, pode ser necesario ter en conta unha variedade de materiais, incluíndo PVC no lado termoplástico e CPE ou EPR ou CPR no lado do termostato. Os materiais que poden funcionar en tales ambientes poden soportar altas temperaturas e resistir o envellecemento térmico, garantindo o rendemento do cable ao longo do tempo.

Considere os ambientes de alta temperatura, como as plataformas de perforación en terra. Nestes ambientes de alta presión e alta temperatura, é necesario seleccionar un material para a revestimento do cable que poida soportar temperaturas extremas sen degradarse nin fallar. En definitiva, a selección do material axeitado para a revestimento do cable pode garantir operacións seguras e fiables, á vez que prolonga a vida útil do equipo.

4. A necesidade de flexibilidade

Algunhas aplicacións requiren que os cables permanezan flexibles baixo movementos repetidos de flexión e torsión. Esta necesidade de flexibilidade non reduce a necesidade de durabilidade; polo tanto, os materiais deben seleccionarse coidadosamente para equilibrar eficazmente estes dous requisitos. Nestes casos, prefírense materiais como os elastómeros termoplásticos (TPE) ou o poliuretano (PUR) pola súa elasticidade e resiliencia.

Os cables empregados na automatización industrial, por exemplo, deben ser moi flexibles para adaptarse ao movemento de maquinaria como os robots. Os robots de malla empregados para tarefas como a recollida e colocación de pezas son un excelente exemplo desta necesidade. O seu deseño permite unha ampla gama de movementos, o que somete os cables a unha tensión constante e fai necesario o uso de materiais que poidan soportar a flexión e a torsión sen comprometer o rendemento.

Despois de considerar as condicións ambientais, as propiedades mecánicas, a temperatura e as necesidades de flexibilidade, tamén é importante ter en conta que o diámetro exterior do cable variará segundo cada material. Para manterse respectuoso co medio ambiente, o diámetro do cable debe permanecer dentro dos límites de selado da carcasa traseira ou da fixación do conector.

Data de publicación: 12 de agosto de 2024