O rendemento dos materiais illantes afecta directamente á calidade, á eficiencia do procesamento e ao ámbito de aplicación dos fíos e cables.

1. Fíos e cables de cloruro de polivinilo de PVC

cloruro de polivinilo (en diante denominadoPVC) os materiais illantes son mesturas ás que se lles engaden estabilizadores, plastificantes, retardantes de chama, lubricantes e outros aditivos ao po de PVC. Dependendo das diferentes aplicacións e requisitos característicos dos fíos e cables, a fórmula axústase en consecuencia. Tras décadas de produción e aplicación, a tecnoloxía de fabricación e procesamento do PVC xa está moi madura. O material illante de PVC ten aplicacións moi amplas no campo dos fíos e cables e ten características propias distintivas:

A. A tecnoloxía de fabricación é madura, fácil de formar e procesar. En comparación con outros tipos de materiais de illamento para cables, non só ten un baixo custo, senón que tamén pode controlar eficazmente a diferenza de cor, o brillo, a impresión, a eficiencia do procesamento, a suavidade e a dureza da superficie do arame, a adhesión do condutor, así como as propiedades mecánicas e físicas e as propiedades eléctricas do propio arame.

B. Ten un excelente rendemento ignífugo, polo que os fíos illados de PVC poden cumprir facilmente cos graos ignífugos estipulados por varias normas.

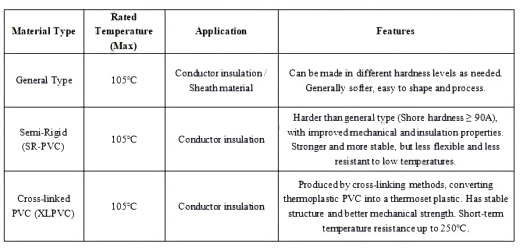

C. En termos de resistencia á temperatura, mediante a optimización e mellora das fórmulas dos materiais, os tipos de illamento de PVC que se empregan na actualidade inclúen principalmente as tres categorías seguintes:

En termos de tensión nominal, úsase xeralmente en niveis de tensión nominales de 1000 V CA e inferiores, e pódese aplicar amplamente en industrias como electrodomésticos, instrumentos e contadores, iluminación e comunicación de rede.

O PVC tamén ten algúns inconvenientes inherentes que limitan a súa aplicación:

A. Debido ao seu alto contido en cloro, emitirá unha gran cantidade de fume espeso ao arder, o que pode causar asfixia, afectar a visibilidade e producir algúns carcinóxenos e gas HCl, causando graves danos ao medio ambiente. Co desenvolvemento da tecnoloxía de fabricación de materiais de illamento con baixa emisión de fume e cero halóxenos, a substitución gradual do illamento de PVC converteuse nunha tendencia inevitable no desenvolvemento de cables.

B. O illamento de PVC ordinario ten pouca resistencia aos ácidos e álcalis, ao aceite térmico e aos solventes orgánicos. Segundo o principio químico do semellante disólvese o semellante, os fíos de PVC son moi propensos a danos e rachaduras no ambiente específico mencionado. Non obstante, debido ao seu excelente rendemento de procesamento e baixo custo, os cables de PVC seguen a utilizarse amplamente en electrodomésticos, lámpadas, equipos mecánicos, instrumentos e contadores, comunicacións de rede, cableado de edificios e outros campos.

2. Fíos e cables de polietileno reticulado

PE reticulado (en diante denominadoXLPE) é un tipo de polietileno que pode transformarse dunha estrutura molecular lineal a unha estrutura tridimensional en determinadas condicións baixo a acción de raios de alta enerxía ou axentes reticulantes. Ao mesmo tempo, transfórmase de termoplástico a plástico termoendurecible insoluble.

Na actualidade, na aplicación do illamento de fíos e cables, existen principalmente tres métodos de reticulación:

A. Reticulación con peróxido: Implica primeiro o uso de resina de polietileno en combinación con axentes reticulantes e antioxidantes axeitados e, a continuación, a adición doutros compoñentes segundo sexa necesario para producir partículas de mestura de polietileno reticulables. Durante o proceso de extrusión, a reticulación prodúcese a través de tubos de reticulación con vapor quente.

B. Reticulación con silano (reticulación en auga morna): este tamén é un método de reticulación química. O seu principal mecanismo é a reticulación de organosiloxano e polietileno en condicións específicas,

e o grao de reticulación pode xeralmente alcanzar arredor do 60%.

C. Reticulación por irradiación: Utiliza raios de alta enerxía como raios R, raios alfa e raios de electróns para activar os átomos de carbono das macromoléculas de polietileno e provocar a reticulación. Os raios de alta enerxía que se empregan habitualmente en fíos e cables son raios de electróns xerados por aceleradores de electróns. Dado que esta reticulación depende da enerxía física, pertence á reticulación física.

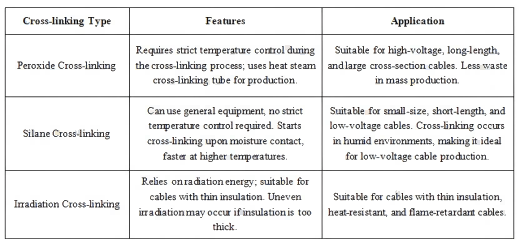

Os tres métodos de reticulación diferentes anteriores teñen características e aplicacións distintas:

En comparación co polietileno termoplástico (PVC), o illamento de XLPE ten as seguintes vantaxes:

A. Mellorou a resistencia á deformación por calor, mellorou as propiedades mecánicas a altas temperaturas e mellorou a resistencia ao agrietamento por tensión ambiental e ao envellecemento por calor.

B. Mellorou a estabilidade química e a resistencia aos solventes, reduciu o fluxo en frío e basicamente mantivo o rendemento eléctrico orixinal. A temperatura de traballo a longo prazo pode alcanzar os 125 ℃ e os 150 ℃. O fío e o cable illados de polietileno reticulado tamén melloran a resistencia a curtocircuítos e a súa resistencia á temperatura a curto prazo pode alcanzar os 250 ℃. Para fíos e cables do mesmo grosor, a capacidade de carga de corrente do polietileno reticulado é moito maior.

C. Ten excelentes propiedades mecánicas, impermeables e resistentes á radiación, polo que se usa amplamente en diversos campos. Tales como: fíos de conexión interna para electrodomésticos, cables de motor, cables de iluminación, fíos de control de sinal de baixa tensión para automóbiles, cables de locomotoras, fíos e cables para metro, cables de protección ambiental para minas, cables mariños, cables para o tendido de enerxía nuclear, cables de alta tensión para televisión, cables de alta tensión para disparos de raios X e fíos e cables de transmisión de enerxía, etc.

Os cables e fíos illados con XLPE teñen vantaxes significativas, pero tamén algunhas desvantaxes inherentes que limitan a súa aplicación:

A. Mala resistencia á calor á adhesión. Ao procesar e usar cables por riba da súa temperatura nominal, é doado que se peguen entre si. En casos graves, pode provocar danos no illamento e curtocircuítos.

B. Mala resistencia á condución térmica. A temperaturas superiores a 200 ℃, o illamento dos cables vólvese extremadamente brando. Cando se somete a unha forza externa comprimida ou a unha colisión, é probable que os cables se corten e se curtocircuíten.

C. É difícil controlar a diferenza de cor entre lotes. Durante o procesamento, é probable que se produzan problemas como rabuñaduras, branqueamento e desprendimento de caracteres impresos.

D. O illamento XLPE cun grao de resistencia á temperatura de 150 ℃ está completamente libre de halóxenos e pode superar a proba de combustión VW-1 de acordo coas normas UL1581, mantendo ao mesmo tempo excelentes propiedades mecánicas e eléctricas. Non obstante, aínda existen certos obstáculos na tecnoloxía de fabricación e o custo é elevado.

3. Fíos e cables de goma de silicona

As moléculas poliméricas da goma de silicona son estruturas en cadea formadas por enlaces SI-O (silicio-osíxeno). O enlace SI-O é de 443,5 KJ/MOL, que é moito maior que a enerxía de enlace CC (355 KJ/MOL). A maioría dos fíos e cables de goma de silicona prodúcense mediante procesos de extrusión en frío e vulcanización a alta temperatura. Entre os diversos fíos e cables de goma sintética, debido á súa estrutura molecular única, a goma de silicona ten un rendemento superior en comparación con outros cauchos comúns.

A. É extremadamente suave, ten boa elasticidade, é inodoro e non tóxico, non teme as altas temperaturas e pode soportar fríos intensos. O rango de temperatura de funcionamento é de -90 a 300 ℃. A goma de silicona ten unha resistencia á calor moito mellor que a goma común. Pódese usar continuamente a 200 ℃ e durante un período de tempo a 350 ℃.

B. Excelente resistencia ás inclemencias meteorolóxicas. Mesmo despois dunha exposición prolongada aos raios ultravioleta e outras condicións climáticas, as súas propiedades físicas só sufriron cambios menores.

C. A goma de silicona ten unha resistividade moi alta e a súa resistencia permanece estable nunha ampla gama de temperaturas e frecuencias.

Mentres tanto, a goma de silicona ten unha excelente resistencia á descarga de corona de alta tensión e á descarga de arco. Os cables e fíos illados de goma de silicona teñen a serie de vantaxes mencionadas e úsanse amplamente en fíos de dispositivos de alta tensión para televisores, fíos resistentes a altas temperaturas para fornos microondas, fíos para cociñas de indución, fíos para cafeteiras, cables para lámpadas, equipos UV, lámpadas halóxenas, fíos de conexión interna para fornos e ventiladores, especialmente no campo dos pequenos electrodomésticos.

Non obstante, algunhas das súas propias deficiencias tamén limitan a súa aplicación máis ampla. Por exemplo:

A. Mala resistencia ao desgarro. Durante o procesamento ou o uso, é propenso a danos debido á compresión, rabuñaduras e esmerilado por forzas externas, o que pode causar un curtocircuíto. A medida de protección actual consiste en engadir unha capa de fibra de vidro ou fibra de poliéster de alta temperatura trenzada fóra do illamento de silicona. Non obstante, durante o procesamento, aínda é necesario evitar na medida do posible as lesións causadas pola compresión por forzas externas.

B. O axente vulcanizante que se emprega principalmente na moldaxe por vulcanización é o dobre, o dous e o catro. Este axente vulcanizante contén cloro. Os axentes vulcanizantes completamente libres de halóxenos (como a vulcanización de platino) teñen requisitos estritos para a temperatura do ambiente de produción e son caros. Polo tanto, ao procesar arneses de cables, débese ter en conta os seguintes puntos: a presión da roda de presión non debe ser demasiado alta. É mellor usar material de goma para evitar fracturas durante o proceso de produción, o que pode levar a unha baixa resistencia á presión.

4. Fío de goma reticulada de etileno propileno dieno monómero (EPDM) (XLEPDM)

O caucho reticulado de etileno propileno dieno monómero (EPDM) é un terpolímero de etileno, propileno e un dieno non conxugado, que se reticula mediante métodos químicos ou de irradiación. O arame illado de caucho EPDM reticulado combina as vantaxes do arame illado de poliolefina e do arame illado de caucho ordinario:

A. Suave, flexible, elástico, antiadherente a altas temperaturas, resistente ao envellecemento a longo prazo e resistente a condicións climáticas adversas (de -60 a 125 ℃).

B. Resistencia ao ozono, resistencia aos raios UV, resistencia ao illamento eléctrico e resistencia á corrosión química.

C. A resistencia ao aceite e aos solventes é comparable á do illamento de goma de cloropreno de uso xeral. Procésase con equipos de extrusión en quente ordinarios e adóptase reticulación por irradiación, o que é sinxelo de procesar e de baixo custo. Os arames illados de goma de monómero de etileno propileno dieno (EPDM) reticulados teñen as numerosas vantaxes mencionadas anteriormente e úsanse amplamente en campos como cables de compresores de refrixeración, cables de motores impermeables, cables de transformadores, cables móbiles en minas, perforación, automóbiles, dispositivos médicos, barcos e cableado interno xeral de electrodomésticos.

As principais desvantaxes dos fíos XLEPDM son:

A. Do mesmo xeito que os arames de XLPE e PVC, ten unha resistencia ao desgarro relativamente baixa.

B. Unha mala adhesión e autoadhesividade afectan á procesabilidade posterior.

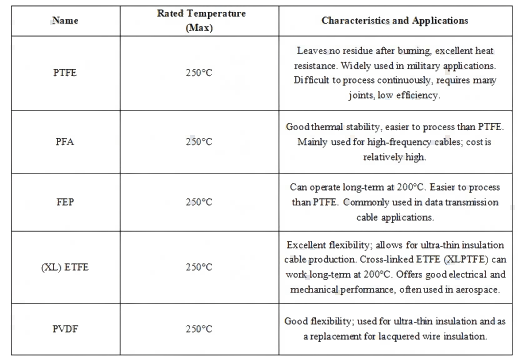

5. Fíos e cables fluoroplásticos

En comparación cos cables comúns de polietileno e cloruro de polivinilo, os cables fluoroplásticos teñen as seguintes características destacadas:

A. Os fluoroplásticos resistentes a altas temperaturas teñen unha estabilidade térmica extraordinaria, o que permite que os cables fluoroplásticos se adapten a ambientes de altas temperaturas que van de 150 a 250 graos Celsius. En condicións de condutores coa mesma área de sección transversal, os cables fluoroplásticos poden transmitir unha maior corrente admisible, ampliando así enormemente o rango de aplicación deste tipo de fío illado. Debido a esta propiedade única, os cables fluoroplásticos úsanse a miúdo para cableado interno e fíos de conexión en aeronaves, barcos, fornos de alta temperatura e equipos electrónicos.

B. Boa ignifugación: os fluoroplásticos teñen un índice de osíxeno alto e, ao arder, o rango de propagación da chama é pequeno, xerando menos fume. O arame fabricado con eles é axeitado para ferramentas e lugares con requisitos estritos de ignifugación. Por exemplo: redes informáticas, metros, vehículos, edificios altos e outros lugares públicos, etc. Unha vez que se produce un incendio, as persoas poden ter algún tempo para evacuar sen ser derrubadas por un fume espeso, gañando así un valioso tempo de rescate.

C. Excelente rendemento eléctrico: en comparación co polietileno, os fluoroplásticos teñen unha constante dieléctrica máis baixa. Polo tanto, en comparación cos cables coaxiais de estruturas similares, os cables fluoroplásticos teñen menos atenuación e son máis axeitados para a transmisión de sinais de alta frecuencia. Hoxe en día, a crecente frecuencia de uso de cables converteuse nunha tendencia. Mentres tanto, debido á resistencia ás altas temperaturas dos fluoroplásticos, úsanse habitualmente como cableado interno para equipos de transmisión e comunicación, puentes entre alimentadores de transmisión sen fíos e transmisores e cables de vídeo e audio. Ademais, os cables fluoroplásticos teñen unha boa resistencia dieléctrica e resistencia ao illamento, o que os fai axeitados para o seu uso como cables de control para instrumentos e medidores importantes.

D. Propiedades mecánicas e químicas perfectas: os fluoroplásticos teñen unha alta enerxía de enlace químico, alta estabilidade, case non se ven afectados polos cambios de temperatura e posúen unha excelente resistencia ao envellecemento e resistencia mecánica. Ademais, non se ven afectados por diversos ácidos, álcalis e solventes orgánicos. Polo tanto, son axeitados para ambientes con cambios climáticos significativos e condicións corrosivas, como petroquímica, refinación de petróleo e control de instrumentos de pozos de petróleo.

E. Facilita as conexións de soldadura Nos instrumentos electrónicos, moitas conexións realízanse mediante soldadura. Debido ao baixo punto de fusión dos plásticos xerais, tenden a fundirse facilmente a altas temperaturas, o que require habilidades de soldadura competentes. Ademais, algúns puntos de soldadura necesitan unha certa cantidade de tempo de soldadura, razón pola que os cables fluoroplásticos son populares. Como o cableado interno de equipos de comunicación e instrumentos electrónicos.

Por suposto, os fluoroplásticos aínda teñen algunhas desvantaxes que limitan o seu uso:

A. O prezo das materias primas é elevado. Na actualidade, a produción nacional aínda depende principalmente das importacións (Daikin do Xapón e DuPont dos Estados Unidos). Aínda que os fluoroplásticos nacionais se desenvolveron rapidamente nos últimos anos, as variedades de produción seguen sendo únicas. En comparación cos materiais importados, aínda existe unha certa diferenza na estabilidade térmica e outras propiedades integrais dos materiais.

B. En comparación con outros materiais illantes, o proceso de produción é máis difícil, a eficiencia da produción é baixa, os caracteres impresos son propensos a caerse e a perda é grande, o que fai que o custo de produción sexa relativamente alto.

En conclusión, a aplicación de todos os tipos de materiais illantes mencionados anteriormente, especialmente os materiais illantes especiais para altas temperaturas cunha resistencia á temperatura superior a 105 ℃, aínda se atopa nun período de transición na China. Tanto se se trata da produción de cables como do procesamento de arneses de cables, non só existe un proceso maduro, senón tamén un proceso de comprensión racional das vantaxes e desvantaxes deste tipo de cable.

Data de publicación: 27 de maio de 2025