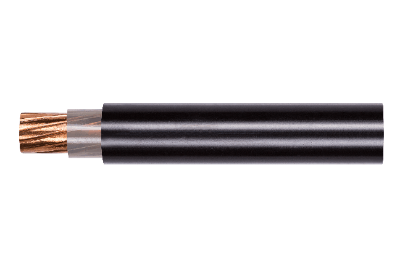

O polietileno (PE) úsase amplamente enillamento e revestimento de cables de alimentación e cables de telecomunicaciónsdebido á súa excelente resistencia mecánica, tenacidade, resistencia á calor, illamento e estabilidade química. Non obstante, debido ás características estruturais do propio PE, a súa resistencia á fisuración por tensión ambiental é relativamente baixa. Este problema faise especialmente destacado cando o PE se usa como revestimento exterior de cables blindados de gran sección.

1. Mecanismo de rotura da vaíña de PE

A fenda da vaíña de PE prodúcese principalmente en dúas situacións:

a. Fisuración por tensión ambiental: refírese ao fenómeno no que a vaíña sofre unha fisuración fráxil desde a superficie debido á tensión combinada ou á exposición a medios ambientais despois da instalación e o funcionamento do cable. Está causada principalmente pola tensión interna dentro da vaíña e pola exposición prolongada a líquidos polares. Unha extensa investigación sobre a modificación de materiais resolveu substancialmente este tipo de fisuración.

b. Fisuración por tensión mecánica: Isto ocorre debido a deficiencias estruturais no cable ou a procesos inadecuados de extrusión da vaíña, o que leva a unha concentración de tensión significativa e a fisuracións inducidas por deformación durante a instalación do cable. Este tipo de fisuración é máis pronunciada nas vaíñas exteriores dos cables blindados de cinta de aceiro de sección grande.

2. Causas da fenda da vaíña de PE e medidas de mellora

2.1 Influencia do cableCinta de aceiroEstrutura

En cables con diámetros exteriores maiores, a capa blindada adoita estar composta por envolturas de cinta de aceiro de dobre capa. Dependendo do diámetro exterior do cable, o grosor da cinta de aceiro varía (0,2 mm, 0,5 mm e 0,8 mm). As cintas de aceiro blindadas máis grosas teñen maior rixidez e peor plasticidade, o que resulta nun maior espazado entre as capas superior e inferior. Durante a extrusión, isto provoca diferenzas significativas no grosor da vaíña entre as capas superior e inferior da superficie da capa blindada. As áreas da vaíña máis delgadas nos bordos da cinta de aceiro exterior experimentan a maior concentración de tensión e son as principais áreas onde se producen futuras fisuras.

Para mitigar o impacto da cinta de aceiro blindada na vaíña exterior, envólvese ou extrúese unha capa amortecedora dun certo grosor entre a cinta de aceiro e a vaíña de PE. Esta capa amortecedora debe ser uniformemente densa, sen engurras nin protuberancias. A adición dunha capa amortecedora mellora a suavidade entre as dúas capas de cinta de aceiro, garante un grosor uniforme da vaíña de PE e, combinada coa contracción da vaíña de PE, reduce a tensión interna.

ONEWORLD ofrece aos usuarios diferentes grosores demateriais blindados de cinta de aceiro galvanizadopara satisfacer necesidades diversas.

2.2 Impacto do proceso de produción de cables

Os principais problemas co proceso de extrusión de vainas de cables blindados de gran diámetro exterior son un arrefriamento inadecuado, unha preparación inadecuada do molde e unha relación de estiramento excesiva, o que resulta nunha tensión interna excesiva dentro da vaina. Os cables de gran tamaño, debido ás súas vainas grosas e anchas, adoitan ter limitacións na lonxitude e volume das canles de auga nas liñas de produción de extrusión. O arrefriamento desde máis de 200 graos Celsius durante a extrusión ata a temperatura ambiente presenta desafíos. Un arrefriamento inadecuado leva a unha vaina máis branda preto da capa de armadura, o que provoca rabuñaduras na superficie da vaina cando se enrola o cable, o que finalmente resulta en posibles fendas e roturas durante o tendido do cable debido a forzas externas. Ademais, un arrefriamento insuficiente contribúe a un aumento das forzas de contracción internas despois do enrolamento, o que eleva o risco de que a vaina se agriete baixo forzas externas substanciais. Para garantir un arrefriamento suficiente, recoméndase aumentar a lonxitude ou o volume das canles de auga. É esencial reducir a velocidade de extrusión mantendo unha plastificación adecuada da vaina e permitindo un tempo suficiente para o arrefriamento durante o enrolamento. Ademais, considerando o polietileno como un polímero cristalino, un método de arrefriamento por redución de temperatura segmentada, de 70-75 °C a 50-55 °C, e finalmente á temperatura ambiente, axuda a aliviar as tensións internas durante o proceso de arrefriamento.

2.3 Influencia do radio de enrolamento no enrolamento do cable

Durante o enrolamento de cables, os fabricantes cumpren cos estándares da industria para seleccionar os carretes de entrega axeitados. Non obstante, adaptarse a lonxitudes de entrega longas para cables de gran diámetro exterior supón desafíos á hora de seleccionar os carretes axeitados. Para cumprir as lonxitudes de entrega especificadas, algúns fabricantes reducen os diámetros do barril do carrete, o que resulta en raios de curvatura insuficientes para o cable. Unha curvatura excesiva provoca o desprazamento das capas de armadura, causando forzas de cizallamento significativas na vaíña. En casos graves, as rebabas da tira de aceiro armada poden perforar a capa de amortiguación, incrustándose directamente na vaíña e causando gretas ou fisuras ao longo do bordo da tira de aceiro. Durante o tendido do cable, as forzas laterais de flexión e tracción fan que a vaíña se rache ao longo destas fisuras, especialmente para os cables máis próximos ás capas interiores do carrete, o que os fai máis propensos á rotura.

2.4 Impacto do ambiente de construción e instalación no lugar de traballo

Para estandarizar a construción dos cables, aconséllase minimizar a velocidade de tendido do cable, evitando unha presión lateral excesiva, forzas de flexión e tracción e colisións superficiais, garantindo un ambiente de construción civilizado. Preferiblemente, antes da instalación do cable, déixeo repousar a 50-60 °C para liberar a tensión interna da vaíña. Evite a exposición prolongada dos cables á luz solar directa, xa que as diferenzas de temperatura en varios lados do cable poden provocar unha concentración de tensión, aumentando o risco de rachaduras na vaíña durante o tendido do cable.

Data de publicación: 18 de decembro de 2023